¿Cómo se hacen los agujeros de la pantalla LCD?

Noticia

Jun-09-2025

Menú

¿Por qué no puedo perforar agujeros más grandes en una pantalla LCD yo mismo?

Las pantallas de cristal líquido (LCD) se han vuelto omnipresentes en los dispositivos electrónicos modernos, desde teléfonos inteligentes y monitores hasta equipos industriales. Si bien se presta mucha atención a la calidad y resolución de la pantalla, un aspecto importante que a menudo se pasa por alto es cómo se hacen los orificios de la pantalla LCD. Estos orificios sirven para varios propósitos, incluido el montaje, la alineación y la integración con otros componentes. Comprender cómo se hacen los orificios de la pantalla LCD arroja luz sobre la ingeniería de precisión detrás de la fabricación de LCD y los desafíos involucrados.

Los conceptos básicos de la fabricación de pantallas LCD Antes de

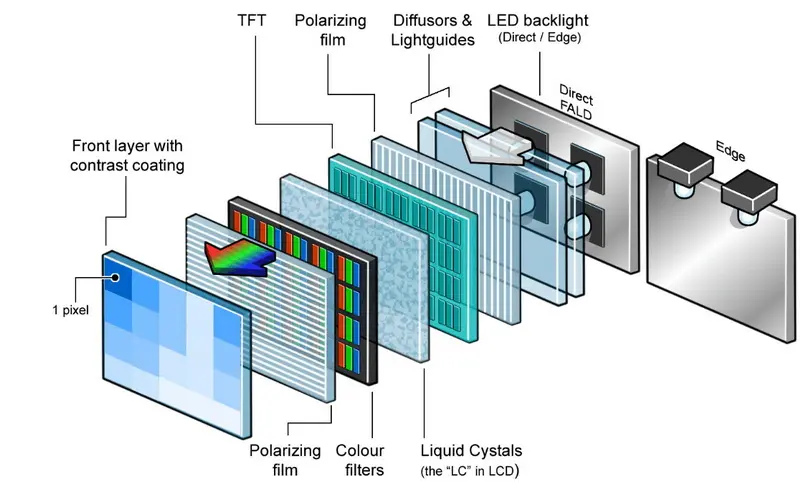

profundizar en cómo se hacen los orificios de las pantallas LCD, es esencial comprender el proceso general de fabricación de pantallas LCD. Los paneles LCD constan de varias capas, incluidos sustratos de vidrio, transistores de película delgada (TFT), filtros de color, material de cristal líquido y polarizadores. La fabricación implica fotolitografía para modelar la placa posterior TFT y los filtros de color, alineación precisa de las capas de vidrio y llenado de la celda con material de cristal líquido. Estos pasos requieren entornos de sala limpia y procesos similares a los semiconductores para garantizar una alta calidad y uniformidad.

Los agujeros en las pantallas LCD generalmente se crean durante o después de estos pasos de fabricación, según su función. Pueden ser para montar el módulo de visualización en el chasis de un dispositivo o para enrutar cables y conectores. Los agujeros deben hacerse con sumo cuidado para evitar dañar los delicados sustratos de vidrio o los circuitos electrónicos.

Cómo se hacen los agujeros de la pantalla LCD: técnicas y consideraciones

1. Métodos de taladrado y fresado

Un método común para crear agujeros en las pantallas LCD o en las placas de circuito impreso (PCB) que las acompañan es el taladrado o fresado mecánico. Este proceso utiliza brocas especializadas, a menudo hechas de carburo, para perforar agujeros precisos a través del vidrio o material de PCB. La velocidad y la presión de perforación deben controlarse cuidadosamente para evitar que se agriete o se astille el frágil sustrato de vidrio.

Para los módulos LCD con PCB, los orificios de montaje suelen tener un diámetro estándar de aproximadamente 3,5 milímetros. Si se necesitan orificios más grandes, la PCB se puede rediseñar o los orificios se pueden ampliar cuidadosamente con taladros de alta velocidad con presión ligera y velocidades de avance lentas. Sin embargo, generalmente se evita perforar directamente en el vidrio del panel LCD debido al riesgo de daños.

2. Fotolitografía y grabado

En algunos casos, se crean agujeros o aberturas en la estructura de la pantalla LCD mediante fotolitografía combinada con procesos de grabado. La fotolitografía consiste en aplicar una capa de resistencia fotosensible sobre el sustrato, exponerlo a la luz ultravioleta a través de una máscara y luego grabar químicamente las áreas expuestas o no expuestas. Esta técnica es precisa y se usa ampliamente en el patrón de la placa posterior del transistor de película delgada y los filtros de color.

Si bien la fotolitografía se usa principalmente para circuitos de patrones y filtros de color, también puede definir aberturas o agujeros en ciertas capas del panel LCD. Este método es ventajoso para crear orificios o vías muy pequeños y precisos que conectan diferentes capas eléctricamente.

3. Perforación láser

La perforación láser es un método sin contacto que utiliza rayos láser enfocados para extirpar material y crear agujeros. Esta técnica se utiliza cada vez más para hacer agujeros en sustratos de vidrio porque minimiza el estrés mecánico y reduce el riesgo de agrietamiento. La perforación láser puede producir orificios muy pequeños y limpios con alta precisión.

Los parámetros del láser, como la longitud de onda, la duración del pulso y la potencia, están optimizados para vaporizar el vidrio u otros materiales sin causar daño térmico a las áreas circundantes. La perforación láser es especialmente útil para crear orificios para componentes de retroiluminación o para integrar sensores dentro del panel LCD.

4. Diseño e ingeniería de orificios de montaje

Los orificios de montaje en los módulos LCD son fundamentales para asegurar la pantalla dentro de un dispositivo. Estos orificios suelen ser áreas reforzadas en la PCB o en los bordes del sustrato de vidrio. El diseño debe garantizar que la perforación o ampliación de orificios no corte los rastros eléctricos ni exponga las rutas conductoras a contaminantes ambientales, lo que podría provocar fallas.

Si se requiere un orificio de montaje más grande que el tamaño estándar, se recomienda rediseñar el diseño de la PCB para adaptarse al nuevo tamaño del orificio en lugar de perforar orificios más grandes después de la fabricación. Este rediseño implica una tarifa de ingeniería no recurrente (NRE), pero garantiza la integridad y longevidad del módulo LCD.

5. Llenado y sellado de orificios

En algunos pasos de fabricación de LCD, se dejan temporalmente orificios o aberturas en el conjunto de vidrio para permitir la inyección de material de cristal líquido. Después del llenado, estos orificios se sellan con epoxi u otros selladores para evitar fugas y contaminación. El proceso de sellado debe ser hermético y duradero para mantener el rendimiento de la pantalla.

Técnicas e innovaciones adicionales en la creación de orificios de pantalla LCD

6. Perforación ultrasónica

La perforación ultrasónica es una técnica avanzada que utiliza vibraciones de alta frecuencia combinadas con lechada abrasiva para crear agujeros en materiales quebradizos como el vidrio. Este método reduce la tensión mecánica y evita el agrietamiento al eliminar suavemente el material. La perforación ultrasónica es particularmente útil para crear agujeros con formas complejas o en sustratos de vidrio gruesos donde los métodos de perforación tradicionales pueden fallar.

7. Corte por chorro de agua

El corte por chorro de agua utiliza una corriente de agua a alta presión mezclada con partículas abrasivas para cortar materiales. Para los orificios de la pantalla LCD, se puede emplear el corte por chorro de agua para crear aberturas precisas sin generación de calor, lo que es beneficioso para mantener la integridad de los componentes sensibles al calor. Sin embargo, el corte por chorro de agua requiere un control cuidadoso para evitar la infiltración de agua en capas sensibles.

8. Integración con tecnología de pantalla táctil

Las pantallas LCD modernas a menudo integran la funcionalidad de pantalla táctil, lo que agrega complejidad a la forma en que se hacen los agujeros. La presencia de sensores táctiles y capas conductoras significa que los orificios deben colocarse y aislarse cuidadosamente para evitar interferencias o cortocircuitos. Esta integración requiere la colaboración entre ingenieros mecánicos y diseñadores eléctricos para garantizar que la colocación de los orificios no comprometa el rendimiento de la pantalla táctil.

9. Control de calidad e inspección

Después de hacer agujeros en las pantallas LCD, se necesitan rigurosas medidas de control de calidad. Se utilizan técnicas como la microscopía óptica, la microscopía electrónica de barrido (SEM) y la inspección por rayos X para verificar las dimensiones del orificio, la calidad del borde y la ausencia de grietas o defectos. Estas inspecciones garantizan que los orificios cumplan con las especificaciones de diseño y no comprometan el rendimiento o la durabilidad de la pantalla.

10. Consideraciones ambientales y de durabilidad

Los orificios en las pantallas LCD pueden ser puntos débiles potenciales donde la humedad, el polvo o el estrés mecánico pueden causar daños. Por lo tanto, los fabricantes aplican recubrimientos protectores, selladores o refuerzos alrededor de los orificios para mejorar la durabilidad. Además, la elección de los materiales y las técnicas de creación de agujeros tiene en cuenta el entorno previsto del dispositivo, como el uso en exteriores o entornos industriales.

Desafíos en la fabricación de agujeros en pantallas LCD

La creación de agujeros en pantallas LCD implica varios desafíos:

- Fragilidad del vidrio: Los sustratos de vidrio son delgados y quebradizos, lo que hace que la perforación mecánica sea riesgosa sin equipos y procedimientos especializados.

- Evitar daños eléctricos: Los orificios no deben interferir con los circuitos TFT, las trazas conductoras o los filtros de color.

- Requisitos de precisión: Los orificios deben ubicarse y dimensionarse con precisión para adaptarse al hardware de montaje o permitir la integración de componentes.

- Protección del medio ambiente: Los bordes expuestos de los orificios pueden permitir la entrada de humedad, lo que provoca corrosión o fallas en la pantalla si no se sellan correctamente.

- Costo y tiempo: El rediseño de PCB o el uso de perforación láser avanzada puede aumentar los costos de fabricación y los plazos de entrega.

Conclusión

La forma en que se fabrican los orificios de la pantalla LCD es un proceso sofisticado que combina técnicas mecánicas, químicas y ópticas para cumplir con los estrictos requisitos de la tecnología de visualización moderna. Ya sea a través de una cuidadosa perforación mecánica, fotolitografía, ablación láser, perforación ultrasónica u optimización del diseño, cada orificio en una pantalla LCD está diseñado para preservar la integridad y funcionalidad de la pantalla. La comprensión de estos métodos pone de manifiesto la complejidad que hay detrás de las características aparentemente sencillas y la precisión requerida en la fabricación de LCD. A medida que evoluciona la tecnología LCD, las innovaciones en las técnicas de fabricación de agujeros continuarán mejorando el rendimiento, la durabilidad y la integración de la pantalla con otros componentes del dispositivo.

Preguntas frecuentes sobre cómo se hacen los orificios para pantallas LCD

1. ¿Por qué no puedo perforar agujeros más grandes en una pantalla LCD yo mismo?

Perforar agujeros más grandes en una pantalla LCD o su PCB puede cortar rastros eléctricos o dañar el sustrato de vidrio, lo que provoca un mal funcionamiento o falla. Es más seguro solicitar un diseño personalizado del fabricante para acomodar agujeros más grandes.

2. ¿Qué métodos se utilizan para crear agujeros en el vidrio de una pantalla LCD?

Los orificios en el vidrio LCD generalmente se hacen mediante perforación láser, lo que reduce el estrés mecánico y evita el agrietamiento. La perforación mecánica es menos común debido a la fragilidad del vidrio.

3. ¿Cómo se utilizan los orificios durante el proceso de llenado de cristal líquido LCD?

Durante la fabricación, se dejan pequeñas aberturas en el conjunto de vidrio para inyectar material de cristal líquido. Después del llenado, estos orificios se sellan con epoxi para evitar fugas y contaminación.

4. ¿Puede la fotolitografía crear agujeros en los paneles LCD?

La fotolitografía puede definir aberturas o vías en ciertas capas de la pantalla LCD durante el patrón, especialmente para conexiones eléctricas, pero no se usa para grandes agujeros mecánicos.

5. ¿Qué precauciones se toman al diseñar orificios de montaje en módulos LCD?

Los orificios de montaje están diseñados para evitar rastros de corte o exponer áreas conductoras. Si se necesitan orificios más grandes, se prefiere el rediseño de PCB a la perforación posterior a la fabricación para garantizar la confiabilidad.

Related Topics

Pantalla táctil capacitiva integrada: tecnología 2025

Aug-25-2025

Terminal POS con pantalla táctil capacitiva – Soluciones de próxima generación

Aug-25-2025

Interfaz HMI táctil capacitiva | Control duradero y ergonómico

Aug-24-2025

Fabricantes OEM de paneles capacitivos: soluciones de pantalla táctil personalizadas

Aug-24-2025

Get a Free Quote

✔ 16 Years Manufacture Service ★★★★★

✔ 3 Technical Experts And 52+ Project Engineers Will Assiste You

✔ Wanty Employs Over 52 Engineers, Many Of Whom Come From Leading Tft Lcd Module Companies Such As Tianma And Boe-Varitronix. Each Core Team Member Brings 15 Years Of Industry Experience.

✔ If you would like more information about our products and services, please contact us. Whether you need a standard solution or a customized one, we are here to meet your needs.

✔ Please complete the form below, and the selected location will contact you promptly. Thank you for visiting, and have a great day!