¿Cómo se fabrica la pantalla LCD?

Noticia

Jun-07-2025

Menú

Las pantallas de cristal líquido (LCD) son una parte integral de los dispositivos electrónicos modernos, desde teléfonos inteligentes y computadoras portátiles hasta televisores y señalización digital. Comprender cómo se fabrica la pantalla LCD revela un proceso de fabricación complejo y preciso que combina ciencia de materiales avanzada, fotolitografía y técnicas de ensamblaje. Este artículo explora en detalle el proceso paso a paso de fabricación de pantallas LCD, destacando los componentes clave, las tecnologías y los controles de calidad involucrados. Ya sea que sea un entusiasta de la tecnología, un estudiante o un profesional, esta guía le proporcionará una comprensión profunda de cómo se fabrica la pantalla LCD.

¿Qué es una pantalla LCD?

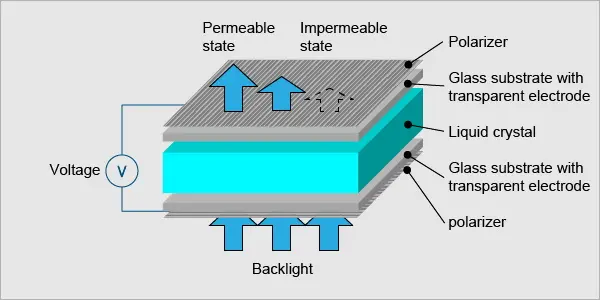

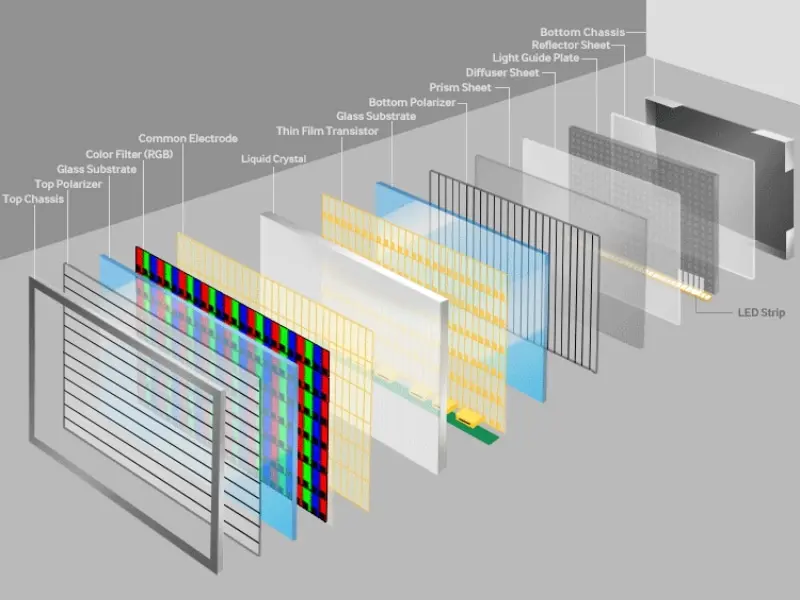

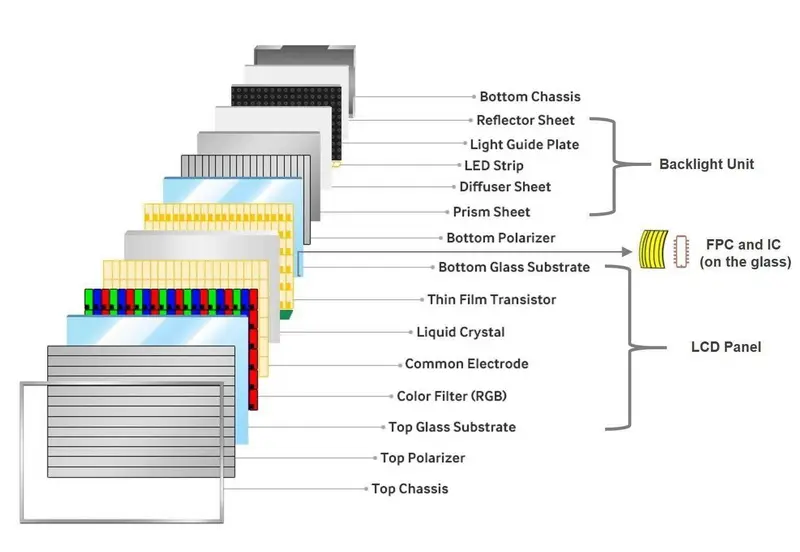

Antes de sumergirse en cómo se fabrica la pantalla LCD, es esencial comprender qué es una pantalla LCD. Una pantalla LCD es una tecnología de pantalla plana que utiliza cristales líquidos para modular la luz y producir imágenes. A diferencia de los OLED, los LCD no emiten luz por sí mismos; en cambio, manipulan la luz de una luz de fondo para crear imágenes visibles. Los componentes principales de una pantalla LCD incluyen dos sustratos de vidrio, material de cristal líquido intercalado entre ellos, transistores de película delgada (TFT) para controlar píxeles, filtros de color, películas polarizadoras y una unidad de retroiluminación.

El proceso de fabricación: ¿Cómo se fabrica la pantalla LCD?

La producción de una pantalla LCD es una maravilla de la ingeniería moderna, que implica una serie de pasos altamente especializados y precisos. Cada etapa del proceso está diseñada para garantizar que el producto final ofrezca una calidad de imagen, durabilidad y eficiencia energética excepcionales. Exploremos estas etapas con mayor detalle para apreciar completamente cómo se fabrica la pantalla LCD.

La producción de una pantalla LCD implica múltiples pasos intrincados, cada uno de los cuales requiere precisión y condiciones de sala limpia. El proceso se puede dividir en tres etapas principales: preparación del sustrato y fabricación de matrices TFT, producción de filtros de color y ensamblaje de celdas con inyección de cristal líquido, seguido de ensamblaje y prueba de módulos.

1. Preparación del sustrato de vidrio

Los sustratos de vidrio sirven como capas fundamentales del panel LCD. Su calidad afecta directamente el rendimiento y la longevidad de la pantalla. Los fabricantes utilizan vidrio ultrapuro que se somete a una limpieza y pulido rigurosos para lograr una superficie impecable. Este paso es crucial porque incluso las partículas microscópicas pueden causar defectos que afectan la claridad y uniformidad de la pantalla.

La base de una pantalla LCD son dos sustratos de vidrio delgados, a menudo llamados sustrato de matriz y sustrato de filtro de color. El proceso de fabricación comienza con la preparación de estas placas de vidrio:

- Limpieza y pulido: Los sustratos de vidrio se someten a una limpieza a fondo para eliminar el polvo, los aceites y los contaminantes que podrían afectar la calidad de la pantalla. El pulido asegura una superficie lisa para las capas posteriores.

- Dimensionamiento y conformado: El vidrio se corta y se le da forma a las dimensiones requeridas para el panel LCD final.

Esta preparación es fundamental porque cualquier impureza o irregularidad puede causar defectos en la pantalla.

2. Fabricación de placa posterior TFT

La placa posterior de transistor de película delgada (TFT) es el corazón de la pantalla LCD y controla la modulación de la luz de cada píxel. El proceso de fabricación es similar a la fabricación de semiconductores, que requiere entornos de sala limpia y técnicas avanzadas de fotolitografía. La precisión en este paso garantiza que millones de transistores funcionen sin problemas para producir imágenes nítidas y vibrantes.

El sustrato de la matriz es donde se crea la placa posterior del transistor de película delgada (TFT). Los TFT actúan como pequeños interruptores electrónicos que controlan la modulación de la luz de cada píxel. La fabricación implica:

- Recubrimiento con capa conductora transparente: Se deposita una capa de óxido de indio y estaño (ITO), un material transparente y conductor, sobre el vidrio.

- Deposición de capa semiconductora: El silicio amorfo (a-Si) u otros materiales semiconductores se depositan sobre la capa ITO mediante deposición química de vapor (CVD).

- Patrón de fotolitografía: Usando fotolitografía, un proceso similar a la fabricación de semiconductores, se modelan múltiples capas para formar los electrodos de puerta, fuente y drenaje de los TFT. Esto implica recubrir el sustrato con fotorresistente, exponerlo a la luz ultravioleta a través de máscaras, desarrollar el patrón y grabar material no deseado.

- Formación de orificios de contacto y capas de pasivación: se agregan capas adicionales y se modelan para proteger los TFT y proporcionar conexiones eléctricas.

Este paso se repite varias veces con extrema precisión para construir millones de transistores correspondientes a píxeles en la pantalla.

3. Fabricación de filtros de color Los

filtros de color son esenciales para producir los colores ricos y precisos que vemos en las pantallas LCD. El proceso consiste en aplicar pigmentos rojos, verdes y azules en patrones precisos, separados por una matriz negra para evitar el sangrado del color. Este patrón meticuloso garantiza que cada píxel muestre la intensidad y el tono de color correctos.

El sustrato del filtro de color se prepara por separado para proporcionar los subpíxeles rojos, verdes y azules necesarios para la visualización en color:

- Aplicación de matriz negra: Se imprime una matriz negra en el vidrio para separar los píxeles y evitar fugas de luz.

- Patrón de filtro de color: Usando fotolitografía, los materiales de filtro de color rojo, verde y azul se aplican y modelan con precisión sobre el sustrato.

- Recubrimiento de película de alineación: Se aplica y frota una capa de poliimida para crear ranuras microscópicas que ayudan a alinear las moléculas de cristal líquido más adelante.

4. Alineación e inyección de cristales líquidos

La alineación de cristales líquidos es un proceso delicado que determina la capacidad de la pantalla para modular la luz de manera efectiva. Al frotar las capas de poliimida en direcciones específicas, los fabricantes crean ranuras microscópicas que guían los cristales líquidos hacia una alineación uniforme. El proceso de inyección al vacío luego llena la celda con material de cristal líquido, asegurando que no haya burbujas de aire que interrumpan la pantalla.

Ambos sustratos se someten a un proceso de alineación de cristales líquidos:

- Frotamiento de la película de alineación: Las capas de poliimida en ambos sustratos se frotan en direcciones específicas para garantizar que los cristales líquidos se alineen uniformemente.

- Aplicación de espaciadores: Se rocían pequeños espaciadores sobre los sustratos para mantener un espacio constante entre ellos, esencial para un espesor uniforme de cristal líquido.

- Ensamblaje celular: Los dos sustratos se alinean cuidadosamente y se unen con un sellador, dejando una pequeña abertura para la inyección de cristal líquido.

- Inyección de cristal líquido: El material de cristal líquido se inyecta en el espacio entre los sustratos mediante un proceso de llenado al vacío. Esto asegura que los cristales líquidos llenen el espacio de manera uniforme sin burbujas de aire.

- Sellado: La abertura de inyección está sellada con adhesivo para evitar fugas.

5. Accesorio del polarizador

Las películas polarizadoras son componentes críticos que controlan la luz que pasa a través de la pantalla LCD. Estas películas filtran las ondas de luz, permitiendo que solo pasen las alineadas en una dirección particular. Este filtrado selectivo es lo que permite que los cristales líquidos modulen la luz y creen imágenes visibles en la pantalla.

Las películas polarizadoras se adhieren a las superficies exteriores de los sustratos de vidrio. Estos polarizadores controlan la orientación de la luz que pasa a través de la capa de cristal líquido, lo que permite la modulación de la luz para crear imágenes.

6. Ensamblaje del módulo y retroiluminación

Dado que las pantallas LCD no emiten luz por sí solas, la integración de un módulo de retroiluminación es esencial. Las pantallas LCD modernas suelen utilizar retroiluminación LED, que ofrece eficiencia energética y brillo mejorado. El proceso de ensamblaje también implica la conexión de circuitos integrados de controladores y placas de circuito flexibles, que controlan el funcionamiento de la pantalla y la interfaz con otros componentes del dispositivo.

Un panel LCD por sí solo no emite luz, por lo que requiere un módulo de retroiluminación:

- Integración de retroiluminación: Una unidad de retroiluminación, generalmente compuesta de LED o lámparas fluorescentes de cátodo frío (CCFL), se conecta detrás del panel LCD para proporcionar iluminación.

- Conexión de controlador y placa de circuito: El panel LCD está conectado a circuitos integrados (IC) de controlador y placas de circuito impreso flexibles (FPCB) mediante películas conductoras anisotrópicas.

- Ensamblaje final: El panel LCD, la retroiluminación y la electrónica se ensamblan en un módulo listo para su instalación en dispositivos.

7. Pruebas y control de calidad

El control de calidad es primordial en la fabricación de LCD. Cada módulo se somete a pruebas exhaustivas para garantizar la precisión del color, la uniformidad y la ausencia de defectos, como píxeles muertos o retroiluminación desigual. Las pruebas de confiabilidad simulan el uso a largo plazo para garantizar que las pantallas mantengan el rendimiento a lo largo del tiempo.

Después del ensamblaje, los módulos LCD se someten a rigurosas pruebas:

- Precisión y uniformidad del color: Las pruebas aseguran que los colores se muestren correcta y uniformemente en toda la pantalla.

- Inspección de defectos: Las pantallas se revisan en busca de píxeles muertos, retroiluminación desigual y otros defectos.

- Pruebas de quemado y confiabilidad: Los módulos se someten a una operación prolongada para verificar la durabilidad.

Solo después de pasar estas pruebas, las pantallas LCD se envían a fabricantes y consumidores.

Información adicional sobre cómo se fabrica la pantalla LCD

La importancia de los entornos de salas limpias

A lo largo del proceso de fabricación de una pantalla LCD, es fundamental mantener un entorno libre de contaminantes. Incluso la más pequeña partícula de polvo o una mota de aceite pueden causar defectos que degradan la calidad de la imagen o causan fallas en los píxeles. Por lo tanto, todos los pasos de fabricación, especialmente la fotolitografía y la inyección de cristal líquido, se realizan en salas limpias con temperatura, humedad y pureza del aire controladas.

Innovaciones en la fabricación de LCD

Los avances en materiales y procesos continúan mejorando la forma en que se fabrican las pantallas LCD. Por ejemplo, las pantallas LCD más nuevas utilizan materiales de cristal líquido avanzados que permiten tiempos de respuesta más rápidos y ángulos de visión más amplios. Las mejoras en la retroiluminación, como las películas de mejora de puntos cuánticos, han aumentado la precisión y el brillo del color. Además, las técnicas de fabricación han evolucionado para producir paneles más grandes y delgados con resoluciones más altas.

Consideraciones ambientales y energéticas

Los fabricantes se centran cada vez más en hacer que el proceso de producción de LCD sea más respetuoso con el medio ambiente. Esto incluye reducir el uso de productos químicos peligrosos, reciclar sustratos de vidrio y mejorar la eficiencia energética tanto en la fabricación como en el producto final. El cambio de la retroiluminación CCFL a la LED ha reducido significativamente el consumo de energía en las pantallas LCD.

Conclusión

En resumen, comprender cómo se fabrica la pantalla LCD proporciona información sobre un proceso de fabricación altamente sofisticado. La combinación de materiales avanzados, fotolitografía precisa y técnicas de ensamblaje meticulosas da como resultado las pantallas de alta calidad que alimentan nuestros dispositivos electrónicos modernos. A medida que avanza la tecnología, la fabricación de LCD continúa evolucionando, mejorando el rendimiento de la pantalla y la eficiencia energética. La complejidad y la precisión involucradas explican por qué la tecnología LCD sigue siendo un método de visualización dominante en la electrónica en todo el mundo.

Preguntas frecuentes: ¿Cómo se fabrica la pantalla LCD?

1. ¿Qué materiales se utilizan principalmente para fabricar una pantalla LCD?

Las pantallas LCD utilizan principalmente sustratos de vidrio recubiertos con óxido de indio y estaño (ITO), silicio amorfo para TFT, materiales de cristal líquido, pigmentos de filtro de color, películas polarizadoras y componentes de retroiluminación como LED.

2. ¿Cómo contribuye la fotolitografía a la fabricación de LCD?

La fotolitografía se utiliza para modelar las capas de transistores de película delgada en el sustrato de la matriz y para crear los patrones de filtro de color en el sustrato del filtro de color. Consiste en recubrir sustratos con materiales fotosensibles y exponerlos a la luz ultravioleta a través de máscaras para grabar patrones precisos de circuitos y colores.

3. ¿Por qué es importante la alineación de cristal líquido en las pantallas LCD?

La alineación adecuada de las moléculas de cristal líquido garantiza que puedan modular eficazmente la luz cuando se aplica un campo eléctrico. Esta alineación se logra frotando capas de poliimida sobre los sustratos, lo que crea ranuras que guían la orientación de los cristales líquidos.

4. ¿Cómo se inyecta el material de cristal líquido en el panel LCD?

El cristal líquido se inyecta a través de una pequeña abertura en la celda sellada mediante un proceso de llenado al vacío. Esta técnica garantiza que el cristal líquido llene el espacio de manera uniforme sin burbujas de aire, lo que podría afectar el rendimiento de la pantalla.

5. ¿Qué papel juega la luz de fondo en una pantalla LCD?

Dado que las pantallas LCD no emiten luz por sí mismas, la luz de fondo proporciona la iluminación necesaria. Por lo general, es una serie de LED o lámparas fluorescentes colocadas detrás del panel LCD para iluminar a través de la capa de cristal líquido y los filtros de color, haciendo que las imágenes sean visibles.

Related Topics

Pantalla táctil capacitiva integrada: tecnología 2025

Aug-25-2025

Terminal POS con pantalla táctil capacitiva – Soluciones de próxima generación

Aug-25-2025

Interfaz HMI táctil capacitiva | Control duradero y ergonómico

Aug-24-2025

Fabricantes OEM de paneles capacitivos: soluciones de pantalla táctil personalizadas

Aug-24-2025

Get a Free Quote

✔ 16 Years Manufacture Service ★★★★★

✔ 3 Technical Experts And 52+ Project Engineers Will Assiste You

✔ Wanty Employs Over 52 Engineers, Many Of Whom Come From Leading Tft Lcd Module Companies Such As Tianma And Boe-Varitronix. Each Core Team Member Brings 15 Years Of Industry Experience.

✔ If you would like more information about our products and services, please contact us. Whether you need a standard solution or a customized one, we are here to meet your needs.

✔ Please complete the form below, and the selected location will contact you promptly. Thank you for visiting, and have a great day!