¿Qué materiales se utilizan en los componentes de la pantalla táctil capacitiva?

Noticia

Dec-15-2024

Menú de contenido

● La estructura básica de las pantallas táctiles capacitivas

● Materiales de vidrio de cubierta

● Materiales de la capa del sensor táctil

● Materiales de circuitos de control

● Materiales y Tecnologías Emergentes

Introducción

Las pantallas táctiles capacitivas han revolucionado la forma en que interactuamos con los dispositivos electrónicos, desde teléfonos inteligentes y tabletas hasta paneles de control industriales y pantallas automotrices. Estas interfaces sensibles al tacto se basan en una compleja interacción de materiales y componentes para detectar y responder a nuestras entradas táctiles. En este artículo completo, exploraremos los diversos materiales utilizados en los componentes de la pantalla táctil capacitiva, sus propiedades y cómo contribuyen a la funcionalidad general de estos dispositivos ubicuos.

La estructura básica de las pantallas táctiles capacitivas

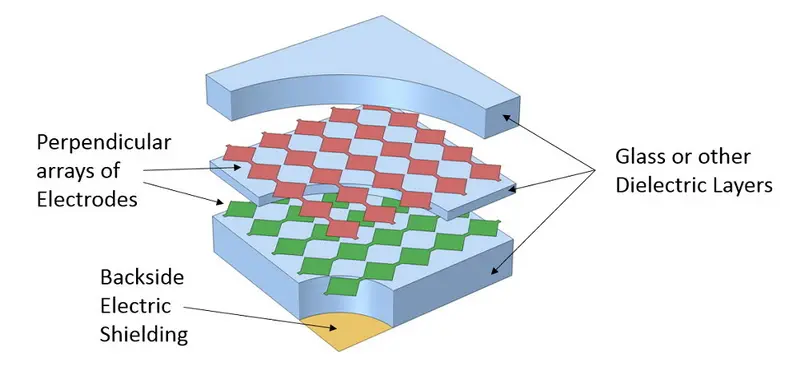

Antes de profundizar en los materiales específicos, es esencial comprender la estructura básica de una pantalla táctil capacitiva. Por lo general, estas pantallas constan de varias capas:

1. Cubierta de vidrio o capa protectora

2. Capa del sensor táctil

3. Capa de visualización (por ejemplo, LCD u OLED)

4. Circuito de control

Cada una de estas capas incorpora diferentes materiales elegidos por sus propiedades y funciones específicas dentro de los componentes de la pantalla táctil capacitiva.

Materiales de vidrio de cubierta

La capa más externa de una pantalla táctil capacitiva es el vidrio de la cubierta, que sirve como barrera protectora y como superficie con la que interactúan los usuarios. Los materiales comunes utilizados para el vidrio de cubierta incluyen:

Vidrio reforzado químicamente

El vidrio reforzado químicamente, como Gorilla Glass de Corning, se usa ampliamente en componentes de pantallas táctiles capacitivas. Este material se somete a un proceso de intercambio iónico que reemplaza los iones de sodio más pequeños con iones de potasio más grandes, creando una capa de tensión de compresión en la superficie. Esto da como resultado una mayor resistencia a los arañazos y una mayor durabilidad general.

El proceso de fortalecimiento químico consiste en sumergir el vidrio en un baño de sal de potasio fundido a temperaturas de alrededor de 400 ° C. A medida que los iones de sodio en el vidrio son reemplazados por los iones de potasio más grandes, se crea una capa de tensión de compresión en la superficie y tensión en el centro. Este perfil de tensión mejora significativamente la resistencia del vidrio a los daños causados por impactos y arañazos.

Vidrio templado térmicamente

El vidrio templado térmicamente es otra opción para cubrir el vidrio en los componentes de la pantalla táctil capacitiva. Este material se calienta hasta cerca de su punto de reblandecimiento y luego se enfría rápidamente, creando tensión dentro del vidrio que aumenta su fuerza y resistencia a la rotura.

El proceso de templado térmico consiste en calentar el vidrio a temperaturas de alrededor de 600-700 ° C, justo por debajo de su punto de reblandecimiento. Luego, el vidrio se enfría rápidamente mediante chorros de aire, lo que hace que la superficie exterior se enfríe y se contraiga más rápido que el interior. Esto crea un estado de compresión en la superficie equilibrado por la tensión en el interior, lo que da como resultado un vidrio que es aproximadamente cuatro veces más fuerte que el vidrio recocido del mismo espesor.

Materiales sintéticos

Para aplicaciones en las que el peso o la flexibilidad son una preocupación, se pueden utilizar materiales sintéticos como el policarbonato (PC) o el polimetilmetacrilato (PMMA) como alternativas al vidrio en los componentes capacitivos de la pantalla táctil. Estos materiales ofrecen ventajas como la resistencia al impacto y la capacidad de crear pantallas curvas o flexibles.

El policarbonato, por ejemplo, es conocido por su excepcional resistencia al impacto, que es aproximadamente 250 veces mayor que el vidrio. También es mucho más liviano, lo que lo hace ideal para dispositivos portátiles. El PMMA, comúnmente conocido como acrílico, ofrece una excelente claridad óptica y resistencia a los rayos UV, lo que lo hace adecuado para aplicaciones de pantallas táctiles al aire libre.

Materiales de la capa del sensor táctil

La capa del sensor táctil es el corazón de los componentes de la pantalla táctil capacitiva, responsable de detectar cambios en la capacitancia cuando un objeto conductor (como un dedo) se acerca o toca la pantalla. Se utilizan varios materiales para crear esta capa crucial:

Óxido de indio y estaño (ITO)

El óxido de indio y estaño (ITO) ha sido durante mucho tiempo el material estándar para los recubrimientos conductores transparentes en los componentes de pantallas táctiles capacitivas. ITO es una mezcla de óxido de indio (III) y óxido de estaño (IV), que proporciona una excelente conductividad mientras mantiene una alta transparencia. Por lo general, se aplica como una película delgada sobre sustratos de vidrio o plástico a través de procesos como la pulverización catódica o la deposición química de vapor.

Las propiedades únicas de ITO se derivan de su estructura electrónica. El material es un semiconductor de tipo n fuertemente dopado, donde los átomos de estaño actúan como dopantes en la red de óxido de indio. Esto da como resultado una alta concentración de electrones libres, lo que le da a ITO sus propiedades conductoras. Al mismo tiempo, su amplia banda prohibida permite el paso de la luz visible, haciéndola transparente.

Malla metálica

La tecnología de malla metálica ha surgido como una alternativa a ITO en componentes de pantalla táctil capacitiva. Este enfoque utiliza una rejilla de alambres metálicos ultrafinos, a menudo hechos de cobre o plata, para crear una capa conductora transparente. La malla metálica ofrece ventajas como una mayor conductividad, flexibilidad y costos de producción potencialmente más bajos en comparación con ITO.

La malla metálica generalmente se crea mediante técnicas de fotolitografía o impresión, lo que permite un control preciso sobre el patrón de alambre. Los cables son tan finos (generalmente menos de 5 micrómetros de ancho) que son invisibles a simple vista, manteniendo la transparencia de la pantalla. La estructura abierta de la malla también permite una mejor flexibilidad en comparación con las películas sólidas de ITO.

Nanocables de plata

La tecnología de nanocables de plata es otro material prometedor para los componentes capacitivos de la pantalla táctil. Estos cables de plata increíblemente delgados se distribuyen aleatoriamente sobre un sustrato para formar una red conductora. Los nanocables de plata ofrecen una excelente conductividad y flexibilidad, lo que los hace adecuados tanto para pantallas táctiles rígidas como flexibles.

Los nanocables de plata generalmente se sintetizan a través de un proceso basado en soluciones y se pueden aplicar a sustratos utilizando técnicas como el recubrimiento por pulverización o la impresión de rollo a rollo. Su alta relación de aspecto (largo a ancho) les permite formar una red conductora a concentraciones relativamente bajas, manteniendo una alta transparencia. La flexibilidad de las redes de nanocables de plata también las hace ideales para aplicaciones emergentes en electrónica flexible y estirable.

Grafeno

El grafeno, una sola capa de átomos de carbono dispuestos en una red hexagonal, se está explorando como un material de próxima generación para componentes de pantallas táctiles capacitivas. Su excepcional conductividad eléctrica, transparencia óptica y flexibilidad lo convierten en una opción atractiva para futuras tecnologías de pantallas táctiles.

Las propiedades únicas del grafeno surgen de su estructura bidimensional. La hibridación sp2 de átomos de carbono en el grafeno da como resultado electrones deslocalizados que pueden moverse libremente a través de la hoja, lo que le da una excelente conductividad eléctrica. Al mismo tiempo, su espesor de un solo átomo le permite transmitir hasta el 97,7% de la luz visible, lo que lo hace altamente transparente.

Materiales de sustrato

El sustrato sirve como base para la capa del sensor táctil en los componentes de la pantalla táctil capacitiva. Los materiales de sustrato comunes incluyen:

vidrio

El vidrio sigue siendo un material de sustrato popular para los componentes de pantallas táctiles capacitivas debido a sus excelentes propiedades ópticas, rigidez y compatibilidad con varios procesos de fabricación. Se pueden utilizar diferentes tipos de vidrio, como vidrio sodocálcico o vidrio de borosilicato, según los requisitos específicos de la aplicación.

El vidrio sodocálcico es el tipo más común utilizado en las pantallas táctiles debido a su bajo costo y facilidad de fabricación. Está compuesto principalmente de sílice (SiO2), óxido de sodio (Na2O) y óxido de calcio (CaO). El vidrio de borosilicato, que contiene trióxido de boro (B2O3), ofrece una mejor resistencia térmica y química, lo que lo hace adecuado para aplicaciones más exigentes.

Tereftalato de polietileno (PET)

El PET es un sustrato de plástico flexible que se usa comúnmente en componentes de pantallas táctiles capacitivas, especialmente para aplicaciones que requieren pantallas flexibles o curvas. Ofrece una buena claridad óptica y puede soportar las temperaturas requeridas para la deposición de ITO.

El PET es un polímero termoplástico de la familia del poliéster, conocido por su alta relación resistencia-peso y su excelente estabilidad dimensional. Su capacidad para mantener su forma bajo estrés lo hace ideal para pantallas táctiles flexibles. El PET también tiene buena resistencia a la humedad y a los productos químicos, lo que contribuye a la durabilidad de los componentes de la pantalla táctil.

Polyimide

Las películas de poliimida se utilizan como sustratos en componentes de pantallas táctiles capacitivas donde se requiere resistencia y flexibilidad a altas temperaturas. Estos materiales son especialmente adecuados para aplicaciones de visualización flexibles y plegables.

Las poliimidas son una clase de polímeros resistentes al calor conocidos por su excelente estabilidad térmica, resistencia química y propiedades mecánicas. Pueden soportar temperaturas de hasta 400 °C, lo que los hace compatibles con los pasos de procesamiento de alta temperatura en la fabricación de pantallas táctiles. Su capacidad para mantener la flexibilidad y las propiedades eléctricas en un amplio rango de temperatura los hace ideales para pantallas flexibles y plegables avanzadas.

Materiales adhesivos

Los adhesivos juegan un papel crucial en la unión de las diversas capas de componentes de la pantalla táctil capacitiva. Estos materiales deben proporcionar una fuerte adhesión manteniendo la claridad óptica y no interferir con la funcionalidad de detección táctil. Los materiales adhesivos comunes incluyen:

Adhesivos ópticamente transparentes (OCA)

Los OCA son adhesivos especialmente formulados diseñados para unir las capas de los componentes de la pantalla táctil capacitiva sin introducir espacios de aire ni afectar el rendimiento óptico. Estos adhesivos suelen ser de base acrílica y ofrecen una excelente transparencia y durabilidad.

Los OCA generalmente se suministran como películas delgadas o láminas, que se laminan entre las capas de la pantalla táctil en condiciones controladas de temperatura y presión. Están diseñados para coincidir con el índice de refracción de los materiales que están uniendo para minimizar el reflejo de la luz en las interfaces, manteniendo así la claridad óptica de la pantalla.

Adhesivos líquidos ópticamente transparentes (LOCA)

Los LOCA son adhesivos líquidos que se curan con luz ultravioleta después de la aplicación. Estos adhesivos pueden fluir hacia pequeños espacios e irregularidades, proporcionando una excelente unión y rendimiento óptico en componentes de pantalla táctil capacitiva.

La naturaleza líquida de los LOCA les permite adaptarse perfectamente a las irregularidades de la superficie, eliminando los espacios de aire que podrían afectar la sensibilidad táctil o el rendimiento óptico. Después de la aplicación, el adhesivo se expone a la luz ultravioleta, que inicia una reacción de polimerización, convirtiendo el líquido en una capa sólida y ópticamente transparente. Este proceso permite un control preciso sobre el grosor y la distribución del adhesivo.

Materiales de circuitos de control

El circuito de control en los componentes de la pantalla táctil capacitiva es responsable de procesar las entradas táctiles y comunicarse con el procesador principal del dispositivo. Los materiales clave utilizados en esta área incluyen:

Materiales de la placa de circuito impreso (PCB)

Los PCB en los componentes de la pantalla táctil capacitiva generalmente están hechos de material FR-4 (retardante de llama 4), un compuesto de tela de fibra de vidrio tejida con un aglutinante de resina epoxi. Este material proporciona un excelente aislamiento eléctrico y estabilidad mecánica.

FR-4 está compuesto por múltiples capas de tela de fibra de vidrio impregnada con resina epoxi. El "4" en FR-4 se refiere a la clasificación de resistencia a las llamas del material. Esta estructura compuesta le da al FR-4 su alta resistencia, baja absorción de agua y excelentes propiedades de aislamiento eléctrico, lo que lo hace ideal para su uso en circuitos de control de pantalla táctil.

Trazas conductoras

El cobre es el material más común utilizado para trazas conductoras en PCB en componentes de pantallas táctiles capacitivas. Estas trazas conectan la capa del sensor táctil al circuito de control y transportan las señales eléctricas que detectan las entradas táctiles.

El cobre es elegido por su excelente conductividad eléctrica, solo superada por la plata entre los metales. Las trazas de cobre generalmente se crean a través de un proceso de grabado o recubrimiento aditivo en el sustrato de PCB. El grosor y el ancho de estas trazas están cuidadosamente diseñados para equilibrar el rendimiento eléctrico con la necesidad de circuitos compactos y de alta densidad en los dispositivos modernos de pantalla táctil.

Circuitos integrados (CI)

Los circuitos integrados utilizados en los componentes de la pantalla táctil capacitiva generalmente están hechos de silicio, con varios dopantes y capas de metal agregados para crear los transistores e interconexiones necesarios. Estos chips son responsables de procesar las entradas táctiles y pueden incluir funciones adicionales como el reconocimiento de gestos o el rechazo de la palma de la mano.

Los circuitos integrados de controlador de pantalla táctil modernos son muy sofisticados, a menudo incorporan múltiples núcleos de procesamiento, convertidores de analógico a digital y algoritmos especializados para la reducción de ruido y la detección táctil. El sustrato de silicio se procesa a través de una serie de pasos de fotolitografía, grabado y deposición para crear la compleja red de transistores e interconexiones que componen el CI.

Materiales y tecnologías emergentes

A medida que crece la demanda de componentes de pantalla táctil capacitiva más avanzados, los investigadores y fabricantes como Reshine Display están explorando nuevos materiales y tecnologías para mejorar el rendimiento y habilitar nuevas funciones:

Puntos cuánticos

Se están investigando puntos cuánticos para su uso en componentes de pantallas táctiles capacitivas para mejorar la reproducción del color y la eficiencia energética en las pantallas. Estas partículas semiconductoras a nanoescala se pueden integrar en la capa de visualización para mejorar el rendimiento visual.

Los puntos cuánticos generalmente están hechos de materiales semiconductores como el seleniuro de cadmio o el fosfuro de indio. Sus propiedades ópticas únicas surgen de los efectos de confinamiento cuántico, donde los niveles de energía de los electrones en el material se vuelven discretos en lugar de continuos. Esto permite que los puntos cuánticos emitan luz de longitudes de onda muy específicas cuando se excitan, lo que lleva a un control de color más preciso en las pantallas.

Materiales autorreparables

Se están desarrollando polímeros autorreparables para su uso en componentes de pantallas táctiles capacitivas para crear pantallas que puedan reparar rasguños y daños menores automáticamente. Estos materiales podrían prolongar significativamente la vida útil de los dispositivos con pantalla táctil.

Los materiales de autocuración generalmente funcionan a través de uno de dos mecanismos: la autocuración intrínseca, donde el material puede reformar los enlaces rotos de forma autónoma, o la autocuración extrínseca, donde los agentes curativos se encapsulan dentro del material y se liberan cuando se produce un daño. Para las pantallas táctiles, los investigadores están explorando materiales que puedan mantener la transparencia y la conductividad al tiempo que ofrecen propiedades de autocuración.

Materiales piezoeléctricos

Los materiales piezoeléctricos, que generan una carga eléctrica en respuesta al estrés mecánico, se están explorando para su uso en componentes de pantallas táctiles capacitivas para permitir entradas táctiles sensibles a la presión y retroalimentación háptica.

Los materiales piezoeléctricos comunes incluyen cuarzo, titanato de bario y fluoruro de polivinilideno (PVDF). Cuando se integran en los componentes de la pantalla táctil, estos materiales pueden detectar la fuerza de un toque además de su ubicación, lo que permite nuevas posibilidades de interacción. También se pueden usar para crear vibraciones localizadas para la retroalimentación háptica, mejorando la experiencia del usuario.

Consideraciones ambientales

A medida que el uso de componentes de pantalla táctil capacitiva continúa creciendo, hay un enfoque cada vez mayor en el impacto ambiental de los materiales utilizados en su producción. Fabricantes como Reshine Display están explorando alternativas más sostenibles y procesos de reciclaje para materiales como ITO, que contiene el raro y costoso elemento indio.

Un enfoque es desarrollar materiales conductores transparentes alternativos que utilicen elementos más abundantes. Por ejemplo, se está investigando el óxido de zinc dopado con aluminio (AZO) como un posible reemplazo de ITO. Otra estrategia es mejorar los procesos de reciclaje de componentes de pantallas táctiles, permitiendo recuperar y reutilizar materiales valiosos.

Además, existe un creciente interés en materiales biodegradables y de base biológica para componentes de pantallas táctiles. Por ejemplo, los investigadores están explorando el uso de nanofibras de celulosa como material de sustrato, lo que podría reducir el impacto ambiental de los dispositivos desechados.

conclusión

Los materiales utilizados en los componentes de la pantalla táctil capacitiva juegan un papel crucial en la determinación del rendimiento, la durabilidad y la funcionalidad de estas interfaces ubicuas. Desde el vidrio de cubierta que protege la pantalla hasta las capas conductoras que detectan nuestras entradas táctiles, cada material se elige cuidadosamente por sus propiedades específicas y cómo contribuye al sistema general.

A medida que la tecnología continúa avanzando, podemos esperar ver nuevos materiales e innovaciones en componentes de pantalla táctil capacitiva que permitirán interfaces táctiles aún más receptivas, duraderas y versátiles. La investigación en curso sobre materiales como el grafeno, los puntos cuánticos y los polímeros autorreparables promete ampliar los límites de lo que es posible con la tecnología de pantalla táctil.

Al comprender los materiales utilizados en los componentes de la pantalla táctil capacitiva, obtenemos una apreciación más profunda de la complejidad y el ingenio detrás de las superficies lisas y receptivas con las que interactuamos todos los días. A medida que estas tecnologías continúen evolucionando, sin duda darán forma a la forma en que interactuamos con nuestros dispositivos y el mundo que nos rodea de maneras cada vez más fluidas e intuitivas.

Preguntas frecuentes

1. ¿Cuál es el material conductor más común utilizado en los componentes de pantallas táctiles capacitivas?

El óxido de indio y estaño (ITO) sigue siendo el material conductor más utilizado en los componentes de pantallas táctiles capacitivas. Su combinación de alta conductividad eléctrica y transparencia óptica lo hace ideal para crear la capa de detección en pantallas táctiles. Sin embargo, alternativas como la malla metálica y los nanocables de plata están ganando popularidad debido a su potencial para mejorar el rendimiento y reducir los costos.

2. ¿Cómo funcionan los materiales autorreparables en los componentes de la pantalla táctil capacitiva?

Los materiales autorreparables utilizados en los componentes de la pantalla táctil capacitiva suelen contener agentes curativos microencapsulados o enlaces químicos dinámicos. Cuando se produce un rasguño o un daño menor, estos materiales pueden repararse automáticamente a través de varios mecanismos. Por ejemplo, las microcápsulas pueden romperse y liberar un agente curativo que llena el rasguño, o los enlaces dinámicos pueden reformarse para cerrar pequeños espacios. Esta tecnología aún está en desarrollo, pero promete crear pantallas táctiles más duraderas.

3. ¿Por qué el vidrio es una opción popular para los materiales de cubierta en los componentes de pantallas táctiles capacitivas?

El vidrio se usa ampliamente como material de cobertura en componentes de pantallas táctiles capacitivas debido a su excelente claridad óptica, resistencia a los arañazos y durabilidad. El vidrio reforzado químicamente, en particular, ofrece una mayor resistencia a los impactos y arañazos al tiempo que mantiene la superficie lisa necesaria para las interacciones táctiles. Glass también proporciona una apariencia premium que los consumidores asocian con dispositivos de alta calidad.

4. ¿Cómo mejoran los puntos cuánticos el rendimiento de los componentes de la pantalla táctil capacitiva?

Los puntos cuánticos no están directamente relacionados con la funcionalidad de detección táctil de los componentes de la pantalla táctil capacitiva, pero pueden mejorar significativamente la calidad de la pantalla. Cuando se integran en la capa de visualización, los puntos cuánticos pueden mejorar la reproducción del color, aumentar el brillo y mejorar la eficiencia energética. Esto da como resultado colores más vibrantes y precisos, lo que puede reducir el consumo de energía en los dispositivos con pantalla táctil.

5. ¿Cuáles son las ventajas de usar nanocables de plata en componentes de pantalla táctil capacitiva?

Los nanocables de plata ofrecen varias ventajas cuando se utilizan en componentes de pantalla táctil capacitiva. Proporcionan una excelente conductividad eléctrica al tiempo que mantienen una alta transparencia óptica, similar a ITO. Sin embargo, los nanocables de plata también ofrecen una mayor flexibilidad, lo que los hace adecuados para pantallas flexibles o plegables. Además, se pueden aplicar utilizando procesos de fabricación más simples y potencialmente menos costosos, lo que podría conducir a una reducción de los costos de producción de los dispositivos con pantalla táctil.

Related Topics

Pantalla táctil capacitiva integrada: tecnología 2025

Aug-25-2025

Terminal POS con pantalla táctil capacitiva – Soluciones de próxima generación

Aug-25-2025

Interfaz HMI táctil capacitiva | Control duradero y ergonómico

Aug-24-2025

Fabricantes OEM de paneles capacitivos: soluciones de pantalla táctil personalizadas

Aug-24-2025

Get a Free Quote

✔ 16 Years Manufacture Service ★★★★★

✔ 3 Technical Experts And 52+ Project Engineers Will Assiste You

✔ Wanty Employs Over 52 Engineers, Many Of Whom Come From Leading Tft Lcd Module Companies Such As Tianma And Boe-Varitronix. Each Core Team Member Brings 15 Years Of Industry Experience.

✔ If you would like more information about our products and services, please contact us. Whether you need a standard solution or a customized one, we are here to meet your needs.

✔ Please complete the form below, and the selected location will contact you promptly. Thank you for visiting, and have a great day!